La differenza tra la produzione tramite estrusore di mangime affondante e mangime galleggiante: coefficiente di espansione

La differenza tra la produzione tramite estrusore di mangime affondante e mangime galleggiante: coefficiente di espansione

Nel settore dei mangimi acquatici, gli estrusori sono ampiamente utilizzati. Il motivo è che i materiali prodotti dagli estrusori sono diversi e la loro maturità è superiore a quella dei pellettizzatori, il che provoca un inquinamento ambientale molto inferiore. Molti produttori generalmente producono solo materiali galleggianti. Cose da notare quando si utilizza un estrusore per produrre materiali sommergibili:

1. Formula: quando si progetta la formula, è necessario notare che il contenuto di amido deve essere basso ma non assente. In generale, dovrebbe essere superiore al 10% e inferiore al 20%. In generale, circa il 15% è migliore. La mancanza di amido influisce sulla resistenza all'acqua dei pellet e aumenta la polvere nel prodotto finito, che influisce sull'aspetto dei pellet. Inoltre, la formula del materiale affondante è progettata in modo tale che il contenuto di grassi sia superiore a quello del materiale galleggiante, solitamente tra 5-5. 8%. Inoltre, le materie prime di origine vegetale sono più facili da sbuffare rispetto alle materie prime di origine animale.

2. Modello: il tasso di apertura del modello del materiale affondante è superiore di oltre il 40% rispetto a quello del materiale galleggiante. Il motivo è che la differenza di pressione tra la pressione nell'estrusore e la pressione atmosferica è minore quando si produce il materiale che affonda, quindi la velocità di sbuffo è minore. e le proporzioni sono maggiori di quelle dei materiali fluttuanti, generalmente intorno a 1:1,8.

3. Configurazione della vite: quando si producono materiali affondanti, è necessario prestare attenzione alla configurazione della vite dell'estrusore. È diverso dalla configurazione dei materiali galleggianti. Richiede che il materiale rimanga nella cavità per un breve periodo (stessa attrezzatura, rispetto ai materiali galleggianti, materiali galleggianti (30-35 secondi per il materiale e 20-30 secondi per il materiale che affonda). Inoltre, la forza di taglio dovrebbe essere piccolo e la temperatura di scarico dovrebbe essere relativamente bassa. Pertanto, quando si produce il materiale che affonda, la vite dell'estremità di scarico non può utilizzare una vite con intaglio e lo sbuffo dovrebbe essere il massimo possibile. La porta di scarico della pressione sulla cavità è aperta; l'altra consiste nel cambiare la vite dietro la parte impastatrice (in direzione dell'apertura di scarico) per affrontare ripidamente l'estremità di scarico, in modo che il materiale possa essere scaricato rapidamente dallo stampo.

4. Controllo dell'umidità: Quando si producono materiali che affondano, la quantità di acqua aggiunta nel condizionatore dovrebbe essere superiore a quella dei materiali galleggianti (i materiali galleggianti che escono dal condizionatore sono generalmente intorno al 25%, i materiali che affondano sono generalmente intorno al 28%) e ci sono È possibile aggiungere opportunamente il 2-3% di acqua di rubinetto nella camera di sbuffo, il che è più favorevole alla produzione di materiali affondanti.

5. Controllo della temperatura di condizionamento: In generale non c'è molta differenza tra la temperatura del condizionatore per la produzione di materiali galleggianti e la produzione di materiali affondanti. Sono entrambi superiori a 90°C, il che favorisce la maturazione dell'amido dei materiali (l'invecchiamento dei materiali affondanti è generalmente del 70-85%, il materiale galleggiante è dell'80-95%), ma per alcune formule di materiali affondanti, il condizionatore la temperatura non può essere aumentata a 90°C per motivi di progettazione, ma può essere solo intorno ai 60-80°C. In questo caso, la temperatura del condizionatore può essere Se la quantità di acqua aggiunta del condizionatore viene ridotta e la quantità di acqua aggiunta della camera di espansione viene aumentata, la temperatura del condizionatore può essere aumentata.

6. Velocità dell'host: la velocità dell'albero principale del materiale che affonda è generalmente di 250-400 giri/min (per apparecchiature che possono essere regolate, come le bivite; gli estrusori monovite generalmente non dispongono di apparecchiature di regolazione della velocità e la loro la velocità è generalmente di circa 350 giri/min.). Maggiore è la velocità dell'attrezzatura, maggiore è la forza di taglio e maggiore è l'energia meccanica assorbita dall'avanzamento.

7. Controllo dell'essiccatore: molti operatori ritengono che maggiore è la temperatura dell'essiccatore, migliore sarà la sua capacità di asciugare i materiali. Tuttavia, quando si producono materiali pesanti, bisogna prestare attenzione alla maturazione secondaria dei materiali, cioè se i materiali vengono scaricati. Quando la temperatura dell'estrusore (ad esempio 80°C) è inferiore alla temperatura del forno (120 °C), l'amido presente nei granuli verrà nuovamente maturato, in modo che i granuli affonderanno all'uscita dell'estrusore e galleggeranno dopo l'essiccazione. Inoltre, se la temperatura del forno è troppo elevata, il contenuto di umidità delle particelle non sarà uniforme (superficie e nucleo delle particelle). Pertanto, il principio di controllo dell'essiccatore durante l'essiccazione del materiale di sedimentazione è la bassa temperatura e l'essiccazione lenta. La temperatura di essiccazione è controllata intorno ai 100°C. È meglio entro 90 ℃ e la velocità del nastro è la più lenta possibile (40-60 minuti).

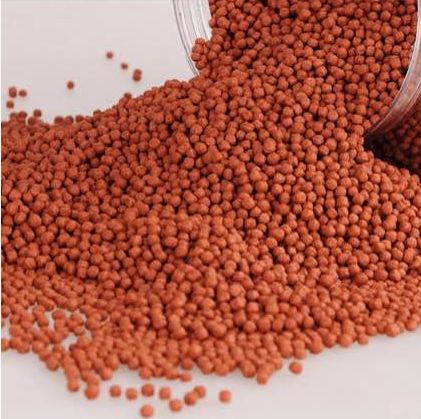

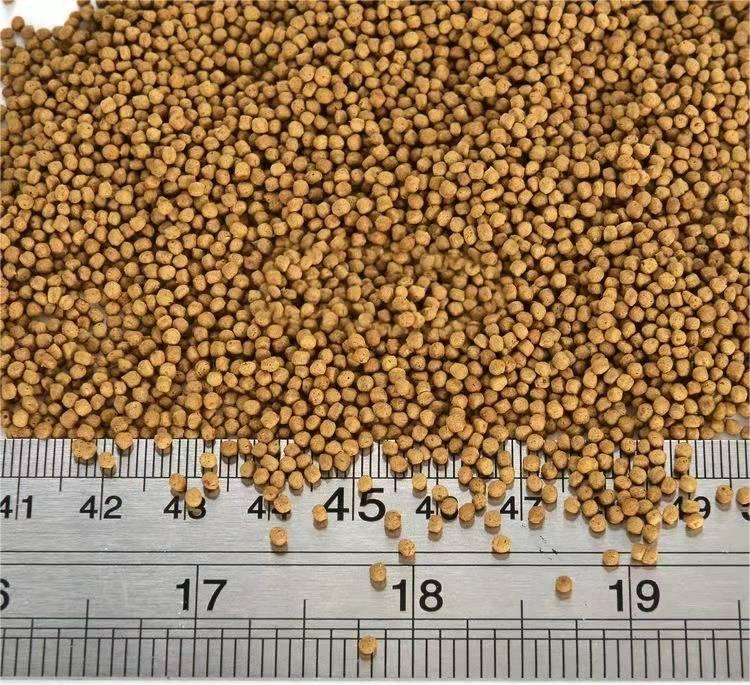

L'intervallo di espansione del materiale flottante dell'estrusore è 1,5-2,1 volte. I materiali che affondano sostanzialmente non si espandono, con un grado di espansione di 1,0-1,3. Vale a dire, la dimensione del prodotto finito è un intervallo di espansione maggiore del foro della matrice.